SILIMER-serie niet-neerslagvormende, slip- en antiblokkeermasterbatch voor voedselverpakkingsfolie

Het witte poeder dat neerslaat op de voedselverpakkingszak wordt veroorzaakt doordat het glijmiddel (oliezuuramide, erucazuuramide) dat door de foliefabrikant zelf wordt gebruikt, neerslaat. Het mechanisme van traditionele amide-glijmiddelen is dat het actieve bestanddeel naar het oppervlak van de folie migreert, een enkelvoudige moleculaire smeerlaag vormt en de wrijvingscoëfficiënt van het folieoppervlak verlaagt. Vanwege het lage molecuulgewicht van amide-glijmiddelen slaat het echter gemakkelijk neer of vormt het poeder. Hierdoor blijft het poeder gemakkelijk aan de mengrol kleven tijdens het foliebereidingsproces. Dit poeder hecht zich vervolgens aan de rubberen rol tijdens de folieverwerking, wat resulteert in een duidelijk zichtbaar wit poeder op het eindproduct.

Om het probleem van de gemakkelijke neerslag van traditionele amide-glijmiddelen op te lossen, heeft SILIKE een gemodificeerd co-polysiloxaanproduct ontwikkeld dat actieve organische functionele groepen bevat.Silimer-serie niet-neerslagvormende film slip masterbatchHet werkingsprincipe van dit product is als volgt: De lange koolstofketen en de hars zijn compatibel en fungeren als verankering. De siliconenketen migreert naar het oppervlak van de film en zorgt voor een glijwerking, waardoor een glijwerking mogelijk is zonder dat er volledige neerslag ontstaat. Aanbevolen kwaliteiten:SILIMER5064, SILIMER5064MB1, SILIMER5064MB2, SILIMER5065HB...

•Typische voordelen van het product

•Goede weerstand tegen hoge temperaturen

•Langdurig soepele prestaties

•Veilig en geurloos

•Heeft geen invloed op filmdruk, composietmateriaal en transparantie.

•Veel gebruikt in BOPP/CPP/PE/PP-folies......

•Enkele relevante prestatietestgegevens

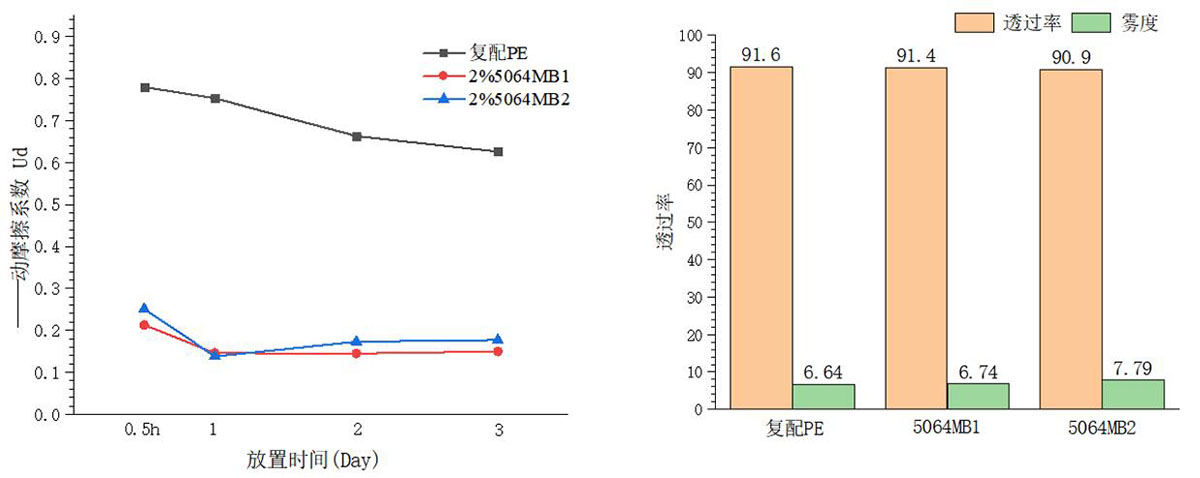

Vermindert effectief de wrijvingscoëfficiënt, heeft geen invloed op de mate van condensvorming en de lichtdoorlatendheid.

Gesimuleerde substraatformule: 70% LLDPE, 20% LDPE, 10% metallocene PE

Zoals weergegeven in Figuur 1, werd de wrijvingscoëfficiënt van de film na toevoeging van 2% SILIMER 5064MB1 en 2% SILIMER 5064MB2 aanzienlijk verlaagd in vergelijking met het composiet PE. Bovendien, en zoals weergegeven in Figuur 2, had de toevoeging van SILIMER 5064MB1 en SILIMER 5064MB2 in principe geen invloed op de mate van condensvorming en de lichtdoorlatendheid van de film.

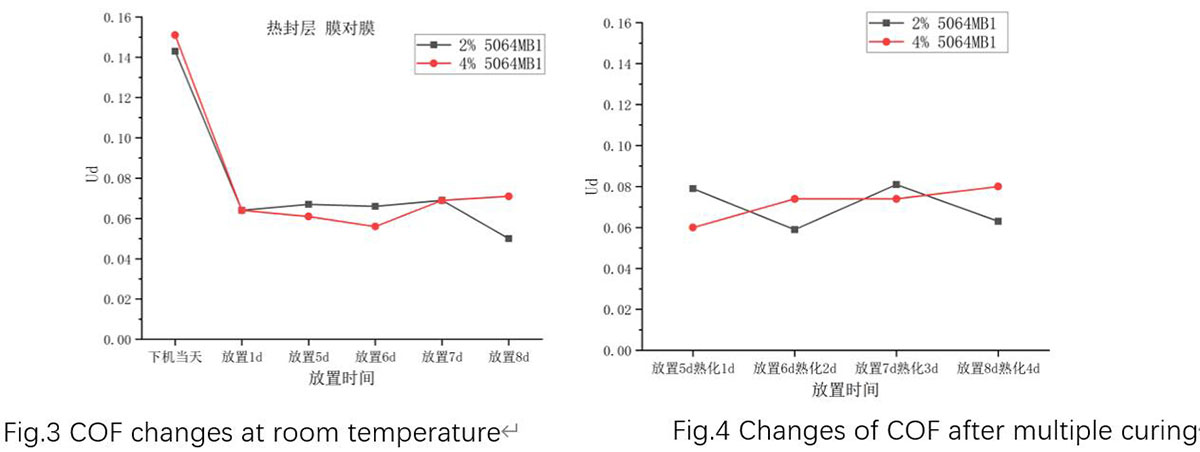

•De wrijvingscoëfficiënt is stabiel.

Uithardingsomstandigheden: temperatuur 45℃, luchtvochtigheid 85%, tijd 12 uur, 4 keer

Zoals weergegeven in figuur 3 en figuur 4, is te zien dat de wrijvingscoëfficiënt van de film na toevoeging van 2% SILIMER 5064MB1 en 4% SILIMER 5064MB1 na meerdere uithardingscycli op een relatief stabiele waarde blijft.

• Het oppervlak van de film vertoont geen neerslag en heeft geen invloed op de kwaliteit van de apparatuur en het eindproduct.

Zoals weergegeven in de onderstaande afbeelding, gebruikt u een zwarte doek om het oppervlak van de film af te vegen met het amide- en SILIMER-product. Het is te zien dat, vergeleken met het gebruik van amide-additieven,SILIMER-serieHet slaat niet neer en bevat geen neerslagvormend poeder.

•Los het probleem op van wit poeder in de composietwals en de zak met het eindproduct.

Zoals in de onderstaande afbeelding te zien is, ontstaat er na 6000 meter film met erucazuuramide door de composietrol een duidelijke ophoping van wit poeder, en is er ook duidelijk wit poeder aanwezig op de uiteindelijke productzak; echter, bij gebruik metSILIMER-serieWe kunnen zien dat de composietrol de 21.000 meter heeft gepasseerd en dat de uiteindelijke productzak schoon en fris is.

amide toevoegen

De Silimer-serie toevoegen

SILIMER film slip masterbatch zonder neerslagWij staan aan de basis van voedselveiligheid en nemen onze verantwoordelijkheid voor de veiligheid van voedselverpakkingen! Heeft u vragen over voedselverpakkingszakken of andere folies? Neem dan contact met ons op, wij helpen u graag met een oplossing op maat!